インダストリー4.0について

「第4次産業革命」と訳される事もありますが、工場内の生産設備や計装設備からデータを収集し、IT技術を駆使して[自律制御][コストダウン][予防保全][効率化]など、新たな価値の創造に活用しようと言う取り組みです。

では、何から、どのようにデータを収集するのでしょうか?

工場内でデータの取得対象となるのは、大きく分けて、生産設備と計装設備があります。

生産設備とは、プレス機、印刷機、アームロボットなどの生産機械を指します。

計装設備とは、電気設備、空調設備、照明設備などを指します。

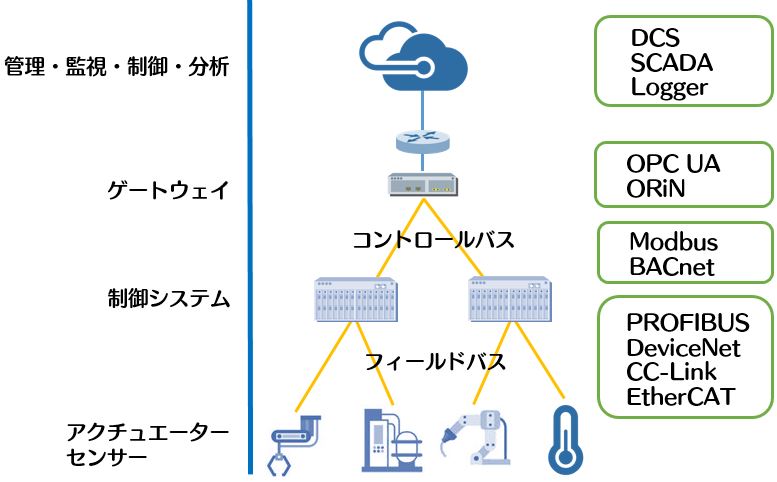

[工場ネットワークの概念図]

【アクチュエーター/センサー】 ※工場では、生産設備や計装設備を指します。

生産設備からのデータ取得は比較的簡単で、多くの場合、PLC (Programmable Logic Controller) と呼ばれる制御システムが導入されているので、PLCからデータを取得します。

※簡単と書きましたが、LANで接続しTCP/IP通信で、と言う訳には行きません。

計装設備の場合、制御システムがあるものは良いのですが、無い場合は、設備に合わせて、センサーを設置する必要があります。

センサーの種類も千差万別なので、目的を明確にしてからセンサーを選定しましょう。

~主なセンサー~

温度 / 湿度 / 回転 / 振動 / 電流 / 電圧 / 圧力 / 画像 / 液体 / 張力 / 流量 / 粉塵 / ガス

【制御システム】

制御システム(主にPLC)は生産・計装設備からの情報を収集(受信)し、時には、生産・計装設備を制御(送信)します。この制御システムの設定(工学値変換、I/O割付など)で収集するデータを整形します。

【ゲートウェイ】

主な役割は、制御システム~上位システム(SCADAなど)間での通信規格の調整役です。

各種メーカー、各機器の違いを吸収するオープンな通信規格[OPC-UA][ORiN]が、主にこの役割を担っています。

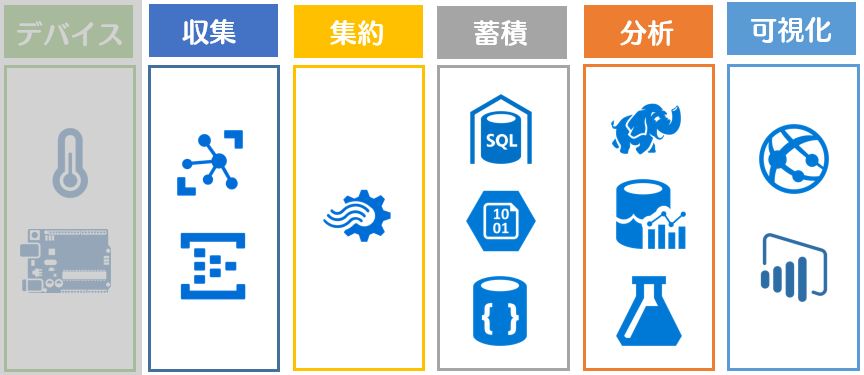

【管理・監視・制御・分析】 ※Azure上で実施

Azure 内の機能だけだと、PowerBIでの可視化までなのですが、SCADAなどを導入するとリモート環境から、工場内の生産・計装設備の状態監視、制御を行う事ができます。

・消費電力のピークカットを行うデマンド制御

・電気の消し忘れ防止のために、午後10時に消灯するスケジュール制御

・外気を取り込んだ、自動空調制御

・電気錠の開閉管理

【さいごに】

緑枠内がそれぞれの階層での主な規格となります。現状の工場ネットワークは複数の規格が乱立しており、当然ながら互換性がありません。

工場ネットワークで気をつけないといけないのは、LANケーブルのように、ケーブルは

[8極8芯]、コネクタ形状は[RJ45]、といった定番規格が無いので、どのようなケーブルで、どのようなコネクタ形状、そして、どのような通信規格かを確認する必要があります。